Fördergigant im Erztagebau

Am Erzberg in der steirischen Stadt Eisenerz in Österreich produziert die Betreibergesellschaft VA Erzberg GmbH jährlich ca. 2,7 Mio. t Feinerz bei einer Verhaumenge von rund 11 Mio. t. Damit ist der Erzberg der größte Eisenerztagebau Mitteleuropas. Seit 2014 ist dort ein vollautomatisches Feinerzlager in Betrieb. Ein wesentlicher Bestandteil hiervon ist der Reclaimer des österreichischen Spezialisten für Aufbereitungstechnik SBM Mineral Processing. Die Antriebstechnik für die zahlreichen Förderanlagen dieses hoch modernen Brückenschaufelrad-Rückladegeräts lieferte das WEG-Tochterunternehmen Watt Drive.

SBM Mineral Processing („SBM“, Teil der weltweit tätigen MFL-Firmengruppe) mit Sitz im österreichischen Oberweis ist Spezialist für die Entwicklung und Fertigung von Betonmischanlagen sowie von Aufbereitungs- und Förderanlagen für die Naturstein- und Recyclingindustrie. Dessen Geschäftsbereich für stationäre Anlagen plant und fertigt leistungsfähige Komplettlösungen für die Natursteinindustrie, die Sand- und Kiesindustrie, Baustoff-Recycler sowie weitere Industrien. Einsatzgebiete sind die Zerkleinerung und Aufbereitung von mineralischen Rohstoffen, Erzen und Kohle sowie der ökonomische Umschlag aufbereiteter Schüttgüter und das Recycling von Altbaustoffen.

Der neu entwickelte hocheffiziente Reclaimer von SBM ist das Herzstück des 2014 eingeweihten vollautomatisierten Feinerzlagers am Erzberg. Gegenüber der bisherigen Lagerungsmethode – Abkippen des Feinerzes mittels SLKW und Weitertransport mittels Radlader – bringt die Anlage wesentliche Vorteile wie eine deutliche Verbesserung der Erzqualität durch homogeneres Material, Kostenoptimierung durch Einsparung eines Schwer-LKWs und eines Radladers sowie eine deutliche Emissionsreduktion um fast 1.000 t CO2 pro Jahr.

|

| Bild 1: Rechen und Schaufelrad tragen die Halde gleichmäßig ab. (Quelle: SBM Mineral Processing) |

Hohe Verfügbarkeit als zentrale Maßgabe

Der Reclaimer von SBM wurde speziell für die Rohstoffindustrie konzipiert. Mit einer Gesamtbreite von rund 65 m und einer Förderleistung von 1.100 t/h ist er ein echter Gigant in der Aufbereitungstechnik. Selbst extreme Bedingungen wie Schnee, Eis oder Hitze machen ihm nichts aus, da die Anlage in einem Temperaturbereich von -30 C° bis +40 C° zuverlässig arbeitet. Eine Besonderheit ist die hohe Lagerkapazi-tät von 35.000 m³ pro Halde, wobei in einem dynamischen Prozess zwei Halden gleichzeitig bearbeitet werden. Die erste Halde wird über ein reversierbares Verteilerband mit aufbereitetem Material (Körnung 0-8 mm) schichtweise aufgebaut. Die zweite Halde bearbeitet der Reclaimer mit einem Schaufelrad von 9 m Durchmesser, das den Rohstoff semi- bzw. vollautomatisiert abträgt und über Förderbänder der Waggonverladung zuführt.

Entscheidend für die Produktivität des Reclaimers ist die zuverlässige Funktion der komplexen Förderanlagen. Denn bei Ausfall eines oder mehrerer Förderbänder droht schlimmstenfalls ein kompletter Produktionsstopp – mit kostspieligen Folgen. Robustheit, Wartungsarmut und Betriebssicherheit sind daher die entscheidenden Anforderungen an die eingesetzten Getriebemotoren. Im rauen Umfeld des Tagebaus müssen diese der Staubbelastung sowie teilweise auch Temperaturschwankungen und Feuchtigkeit widerstehen.

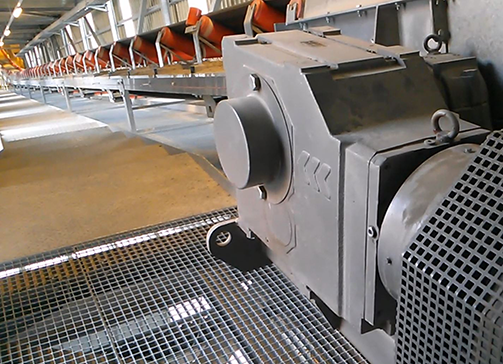

|

| Bild 2: Das Schrägförderband mit Antrieb von Watt Drive befördert das Schüttgut zum reversierbaren Band, das die Aufschüttung des Bunkermaterials übernimmt. (Quelle: Watt Drive) |

Hierzu Marcus Altenreiter, Leiter Instandhaltung bei VA Erzberg: „Wir haben bereits in der Vergangenheit positive Erfahrungen mit Getrieben der Firma Watt Drive in unseren Aufbereitungsanlagen gemacht. Ein wesentlicher Erfolgsfaktor in dem Reclaimer-Projekt war, dass wir diese Erfahrungswerte für die Auslegung und Dimensionierung der neuen Anlage nutzen konnten und Watt Drive unsere Vorstellungen bestens umgesetzt hat.“

Getriebemotoren leisten Schwerstarbeit

Die Getriebemotoren von Watt Drive, die sich aus Getriebetechnik aus der Fertigung im österreichischen Markt Piesting und Motoren der Konzernmutter WEG zusammensetzen, werden für alle relevanten Antriebsvarianten des Reclaimers eingesetzt.

Zunächst wird das Material vom Erzberg abgebaut, zerkleinert und aufbereitet. Anschließend wird es aus einem Zwischenspeicher mittels Förderband abtransportiert. Der Förderantrieb, ein Schwingenantrieb bestehend aus einem Kegelstirnradgetriebe mit einem Drehmoment von 26.000 Nm und einem 37 kW-Motor welcher mittels elastischer Kupplung and das Getriebe gekoppelt ist, transportiert das zerkleinerte Material vom Bunker zum Schrägförderband (siehe Bild 2). Dieses wird von einem weiteren Schwingenantrieb bestehend aus einem Kegelstirnradgetriebe mit einem Drehmoment von 8.080 Nm und einem 55 kW-Asynchronmotor mit Rücklaufsperre angetrieben und befördert das Schüttgut zu einem reversierbaren Band, das die Aufschüttung des Bunkermaterials übernimmt.

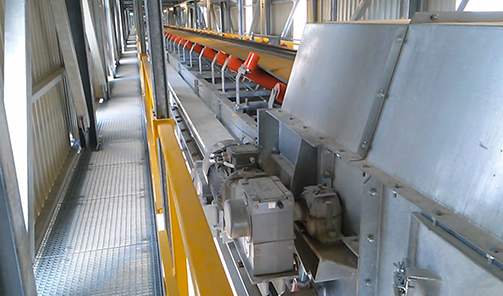

|

| Bild 3: Dieses Förderband sorgt für die Aufschüttung des Bunkermaterials. (Quelle: Watt Drive) |

Dieses reversierbare Band (siehe Bild 3), angetrieben von vier Kegelstirnradgetriebemotoren mit einer Motorleistung von jeweils 11 kW, integrierter Bremse und einem Drehmoment von 1.992 Nm, sorgt für eine optimale Mischung des aufbereiteten Materials, indem es dieses schichtweise aufbaut. Um die Halde gleichmäßig aufschütten zu können, ist das reversierbare Förderband zusätzlich mit einem Fahrantrieb ausgestattet, der eine horizontale Bewegung der Anlage ermöglicht. Dieser Fahrantrieb besteht aus vier Kegelstirnradgetriebemotoren mit Schrumpfscheibe, Bremse und Fremdlüfter sowie einem Drehmoment von 1.786 Nm bei einer Motorleistung von 1,1 kW.

Beidseitige Haldenbearbeitung

Während des Aufbaus der einen Halde trägt der Reclaimer die andere gleichzeitig ab. Hierbei kommt das große Schaufelrad zum Einsatz (siehe Bild 1). Dieses wird angetrieben von einem Kegelstirnradgetriebemotor (75 kW) mit Scheibenbremse und elastischer Kupplung sowie einem Drehmoment von 22.240 Nm. Das Schaufelrad, das sich ebenfalls horizontal bewegen lässt, nimmt das aufgeschüttete Material auf und führt es über verschiedene Förderbänder der Waggonverladung zu. Um in beide Richtungen arbeiten zu können, lassen sich die neun Schaufeln am Schaufelrad halbautomatisch in die jeweilige Drehrichtung umlegen. An der Schaufelradachse ist zudem beidseitig ein Rechen angebracht, der für ein gleichmäßiges Abtragen der Halde sorgt.

|

| Bild 4: Reclaimerfahrwerk mit 24 Laufrädern, von welchen 12 mit Getriebemotoren von Watt Drive angetrieben werden. (Quelle: Watt Drive) |

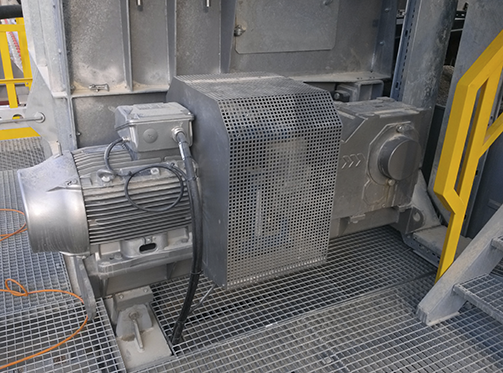

Die auf dem Schaufelradwagen montierte Ringschurre übergibt das Material auf das Brückenband (siehe Bild 5), das längs zur Halde verfährt und das Material weiter auf das Längsförderband transportiert. Die Brücke ist auf zwei Portalen gelagert. An der Haldenlängsbandseite befindet sich das Festlager und an der gegenüberliegenden Losseite das Pendellager. Durch die Pendellagerung werden Temperaturschwankungen ausgeglichen. Unter den Portalen sind jeweils zwölf Fahrwerk-Laufräder befestigt. Die Hälfte davon wird angetrieben, und zwar von Kegelstirnradgetriebemotoren mit Bremse, Fremdlüfter und Schutzdach (siehe Bild 4). Diese Getriebemotoren erzielen mit einem 5,5 kW-Motor ein Drehmoment von 5100 Nm und sind aufgrund der Umgebungsbedingungen mit Klimaschutz, Kondenswasserbohrung und einer geschlossenen Bremse in Schutzart IP66 ausgestattet.

|

| Bild 5: Dieser Schwingenantrieb bewegt das Brückenband. (Quelle: Watt Drive) |

Abschließend fördert das Längsförderband (siehe Bild 6) das Schüttgut vom Brückenband in Richtung Waggonverladung und Abtransport. An dieser Stelle kommen sowohl ein Kegelstirnradgetriebemotor – Schwingenantrieb mit Fluidkupplung – mit einem Drehmoment von 6.611 Nm und einem 45 kW-Motor als auch zwei Hilfsantriebe mit einem Drehmoment von 1.362 Nm und einer Motorleistung von 7,5 kW zum Einsatz.

Alles aus einer Hand

Watt Drive lieferte die gesamte Antriebstechnik für den Reclaimer am Erzberg. Der Umfang des Projekts und die Unterschiedlichkeit der Förderaufgaben erforderten eine genaue Auslegung der einzelnen Getriebemotoren sowie ein effizientes Projektmanagement. Die raue Umgebung im Erztagebau verlangt den Antrieben einiges ab – ein Grund, warum sich SBM für Getriebemotoren von Watt Drive entschied.

|

| Bild 6: Das Längsförderband transportiert das Schuttgut vom Brückenband in Richtung Waggonverladung. (Quelle: Watt Drive) |

Hierzu Dipl.-Ing. Erwin Schneller, Geschäftsführer bei SBM: „geringstmöglicher Wartungsaufwand, Robustheit und Langlebigkeit waren die zentralen Kriterien bei der Auswahl der Antriebe. Aus der Vergangenheit wissen wir um die hohe Zuverlässigkeit und Qualität der Getriebemotoren aus dem Hause Watt Drive. Diese haben einen entscheidenden Anteil an der hohen Verfügbarkeit unseres Reclaimers. Hiervon profitiert wiederum die VA Erzberg in Form von Produktivität und langfristiger Kosteneffizienz.“